Herramientas para crear piezas de plástico

Herramientas para crear piezas de plástico y fabricación de moldes El procesamiento de plásticos hace referencia a la fabricación de productos plásticos. En el procesamiento de plásticos, los productos se fabrican procesando y elaborando piezas semiacabadas, piezas moldeadas, películas o fibras a partir de plásticos.

El plástico en crudo generalmente se suministra en forma de gránulos, polvo, láminas o películas. Para el procesamiento, el plástico en forma de gránulos o polvo es generalmente calentado y fundido, calandrado, rociado, extruido, prensado, soplado o espumado. En consecuencia, los procesos primarios de conformación son de particular importancia en el procesamiento del plástico. Cuando además se agregan aditivos a los plásticos, para lograr o mejorar propiedades específicas, esto se conoce como combinación.

Diferentes métodos de procesamiento del plástico

Tal y como se ha comentado anteriormente, los procesos de conformación primaria son críticos en la fabricación de elementos de plástico. Podemos distinguir diversos métodos. A continuación se enumeran algunos de los más importantes:

Extrusión

En la extrusión, el plástico se alimenta a través de una tolva hasta un cilindro por el que se desplaza un tornillo. Este es el extrusor. El tornillo tiene diferentes secciones con diferentes pasos. Estos se utilizan para fundir, homogeneizar, desgasificar y comprimir. Los extrusores se utilizan en una amplia variedad de maneras. Se utilizan para producir gránulos, reciclar plástico y fabricar perfiles, láminas, fibras textiles y películas. En la producción de películas, los extrusores están equipados con un troquel ranura o funcionan con una calandra. En el caso de las películas multicapa, a menudo se requieren varios extrusores simultáneamente para fabricar un producto pelicular de este tipo.

Calandrado

El calandrado es un proceso que permite dar forma al plástico. Se trata de una serie de rodillos rígidos de compresión para terminar o alisar una lámina de plástico. Se utiliza principalmente para producir películas, láminas delgadas y pavimentos.

Moldeo rotacional

El moldeo rotacional es un proceso de producción especial utilizado para fabricar piezas de plástico grandes, huecas y sin juntas. Durante la producción, los gránulos de plástico fundido se depositan en las superficies interiores del molde giratorio a medida que este se enfría. Debido a la naturaleza del molde giratorio, se pueden lograr diferentes espesores de pared incluso dentro de un solo molde.

- Espumado

Este proceso puede dividirse en tres categorías. Durante el proceso de espumado químico los gases que espuman el material se liberan durante la polimerización. Durante el proceso de soplado físico se agregan líquidos de baja ebullición a la mezcla de reacción, que se evapora durante la polimerización para espumar las burbujas de gas típicas. Finalmente, durante el proceso de soplado mecánico, se inyecta un gas en una masa fundida del plástico mientras se agita.

- Moldes por inyección y soplado

En el moldeo por soplado, una preforma termoplástica se infla en un molde. El aire comprimido hace que se adhiera al interior del molde y lo mantenga en su lugar a medida que se enfría. Este proceso se utiliza principalmente para fabricar botellas, tambores, depósitos de automóviles y similares.

¿Qué es el moldeo por inyección?

Sin embargo, el moldeo por inyección es el proceso de conformación primaria más popular utilizado en el procesamiento plástico. Es un excelente proceso de fabricación, especialmente adecuado para la producción en masa. Cualquier pieza producida en grandes volúmenes y que esté hecha de vidrio, goma, metal o plástico generalmente se crea mediante moldeo por inyección. El proceso es sencillo: el plástico fundido se inyecta en un molde, se enfría y de ahí sale el producto de plástico. Este proceso está compuesto por cuatro etapas: sujeción, inyección, enfriamiento y expulsión.

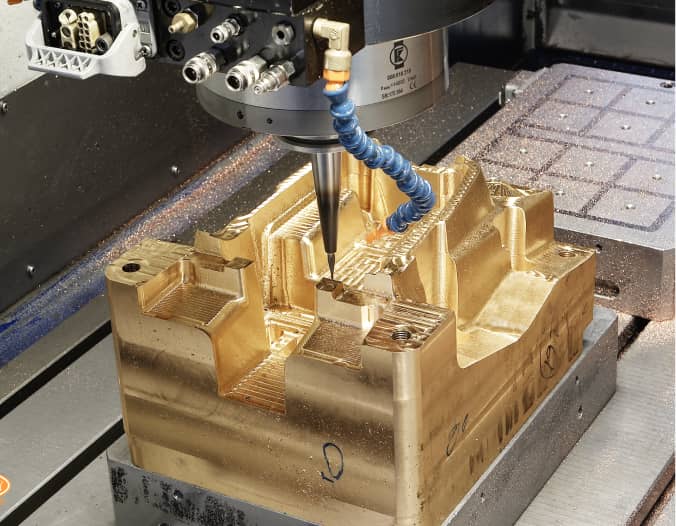

Como la fase de enfriamiento es la etapa que más tiempo dura, también es el punto clave para aumentar la productividad. Aquí es donde entra en juego el arma secreta del moldeo por inyección: ¡el cobre! Gracias a sus propiedades únicas, las aleaciones a base de cobre, como el bronce al aluminio o el cobre al berilio, pueden reducir los tiempos de ciclo y aumentar la productividad ¡hasta un 80 por ciento! Esto permite a las empresas ahorrar entre un 10% y un 40% de sus costes de producción.

La reducción de los tiempos de ciclo es solo una de las razones del potencial de ahorro de los bronces al aluminio. La otra gran razón es que su reducida tasa de rechazo. Además, la deformación puede reducirse en gran medida gracias a la mayor conductividad térmica de las aleaciones a base de cobre. Esto se debe a una mejor refrigeración, puesto que los moldes hechos de bronce de aluminio distribuyen el calor de manera más uniforme que los moldes de acero.

¿Por qué el bronce alumínico es la mejor aleación para el utillaje de plástico?

El bronce al aluminio ofrece una dureza moderada y una conductividad excepcional. Gracias a sus excelentes propiedades para transferencia de calor, el bronce al aluminio puede acelerar drásticamente la fase de enfriamiento, lo que permite lograr menores tiempos de ciclo, mayor productividad y, en última instancia, una reducción de los costes de fabricación.

Aunque el bronce al aluminio ya es una buena solución, la opción «premium» para el moldeo por inyección es el cobre al berilio. Estas aleaciones combinan elevada dureza, resistencia al desgaste, resistencia a altas temperaturas y alta tenacidad con una excelente conductividad. Es por eso que el cobre al berilio se usa ampliamente en el moldeo por inyección de plástico, insertos y núcleos de moldes, punzones de fundición a presión y mucho más.

AMPCO METAL ha desarrollado aleaciones especiales de alto contenido en cobre denominadas AMPCOLOY®. Esta versión dura y pulida de las aleaciones de cobre, sin recubrimientos, sin plomo y limpia de elementos vestigiales, está diseñada con una conductividad excepcional, alta resistencia y características de desgaste inmejorables, ofreciendo beneficios únicos.

Beneficios generales de las aleaciones AMPCOLOY® y del bronce al aluminio AMPCO®

- Productividad mejorada

- Mejor calidad del producto

- Mayor vida útil

- Menores costes de mecanizado

Además, tanto el AMPCO® 18 como el AMPCO® 21 son metales de calidad superior, utilizados para aplicaciones de fricción en moldes, que pueden dar solución a la mayoría de los problemas de desgaste y agarrotamiento. Nuestra gama de aleaciones AMPCOLOY®, de alta conductividad y altas prestaciones es el complemento ideal para los bronces especiales AMPCO®. Estas aleaciones de cobre de alta conductividad se producen con mayor cuidado que las aleaciones comerciales, con metales vírgenes y estrictos controles para garantizar una uniformidad y una calidad invariables. Por todas estas razones, las aleaciones AMPCOLOY® se utilizan ampliamente en moldes como insertos para la inyección, extrusión y moldeo por soplado de piezas de plástico para diversas industrias, especialmente la industria automóvil, así como la industria del plástico en general.