塑料模具

塑料成形加工是指塑料产品的制造。 在塑料加工中,产品通过加工和制作塑料半成品、模制件、薄膜或塑料纤维制造而成。 塑料原料通常以颗粒、粉末、片材或薄膜的形式供应。

在加工过程中,通常是将颗粒或粉末形状的塑料进行加热浇铸、喷射、压延、挤塑、压制、吹塑或发泡。 因此,成形工艺在塑料加工中尤为重要。 此外,如果在塑料中加入添加剂以实现或改善特定性能,则称其为复合。

各种不同的塑料加工方法

如上所述,成形工艺在塑料制造中至关重要。 现有多种方法需要区分辨别。 一些较为重要的方法如下所述:

挤塑

在挤塑过程中,塑料通过料斗送入螺杆运行的机筒, 这就是挤塑机。 螺杆各个部分的节距有所不同。 他们分别用于熔化、均化、排气和压缩。 挤塑机可用于多个方面。 他们可用于生产颗粒、回收塑料以及制造型材、片材、纺织纤维和薄膜。 在薄膜生产中,挤塑机配备一个槽模,并/或与压延机配合使用。 如是多层薄膜,则往往需要几台挤塑机同时制作薄膜产品。

压延

压延是一种塑料成形工艺。 它需要一系列的辊筒以完成或平整塑料片材。 它主要用于生产薄膜、薄板和地板材料。

滚塑成形

滚塑是一种特殊的生产工艺,用于制造大型、中空、无缝塑料零件。 在生产过程中,经过熔化的塑料颗粒随着冷却而沉积在滚塑模具的内表面上。 由于滚塑模具的特性,即使在单个模具内也可以实现不同的壁厚。

- 发泡

发泡可以分为三个类别。 在化学发泡过程中,使材料发泡的气体在聚合过程中释放出来。 在物理发泡过程中,将低沸点液体加入反应混合物,其在聚合过程中蒸发,从而形成典型的气泡。 最后,在机械发泡过程中,一边搅拌一边将气体注入塑料溶体。

- 注坯吹塑模

在吹塑成形中,热塑性塑料预制件在模具中膨胀。 压缩空气使其黏附于模具内侧,并在冷却时将其固定到位。 这项工艺主要用于生产瓶子、桶和汽车油箱等。

什么是注塑成形?

然而,注塑成形则是塑料加工最常用的主要成形工艺。 它是一种很好的制造工艺,特别适合大批量生产。 任何由玻璃、橡胶、金属或塑料制成的大批量生产的部件,通常都是注塑成形制作而成。 这项工艺简单明了:将熔化的塑料注入模具、冷却,然后取出塑料制品。 它包括四个阶段:合模、注射、冷却和顶出。

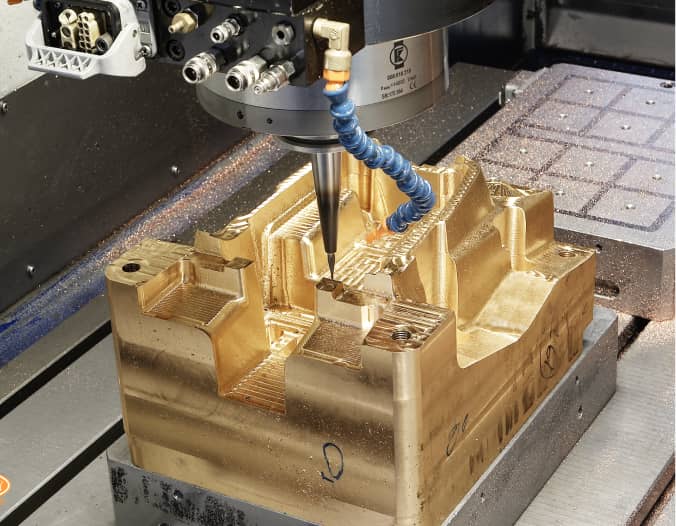

由于冷却阶段占用时间最多,因此它还起着提高生产效率的杠杆作用。 这就是注塑成型的秘密武器:铜! 由于其独特的性能,铝青铜或铍青铜等铜基合金可以缩短循环时间,将生产效率提高达80%! 这可使公司节省10 – 40%的生产成本 。

因此,缩短循环时间只是铝青铜节省成本的其中一个原因。 其它原因还包括降低不良率。 此外,铜基合金出色的导热性还可大大减少翘曲变形的情况。 这是由于冷却得到改进的优势,因为铝青铜制成的模具分配热量比钢制模具更均匀。

为什么说铝青铜是塑料模具的最佳合金?

铝青铜具有中等硬度和出色的传导性。 由于铝青铜具有优异的热传导性能,因此它可显著加快冷却,从而缩短循环时间、提高生产效率,最终降低制造成本。

尽管铝青铜已经是个不错的解决方案,但注塑成形的最优解决方案则是铍青铜。 这些合金可将良好的强度、耐磨性、耐高温性和高韧性与优异的传导性结合在一起。 铍青铜之所以广泛用于注塑模具、内模镶件、型芯、压铸冲头等,这就是原因之所在。

AMPCO METAL开发出一种称为AMPCOLOY®的特殊高铜合金。 这种可抛光得硬质铜合金没有涂层,不含铅和清洁微量元素,具有出色的传导性、高强度和独特的耐磨特性,可以带来非同寻常的优势。

AMPCOLOY®和AMPCO®铝青铜的总体优势

- 提高生产效率

- 提升产品质量

- 延长使用寿命

- 降低加工成本

而且,AMPCO®18和AMPCO®21均是用于模具摩擦应用的优质金属,可以解决大多数磨损和卡死的问题。 我们严谨的高传导性、高性能的AMPCOLOY®合金系列不失为AMPCO®特种铜的理想补充。 这些高传导性铜合金的生产比商业合金更加谨慎,采用原生金属并经严格控制,从而保证其一致性和经久不变的品质。 由于这些原因,AMPCOLOY®合金作为注塑、挤塑和吹塑成形的镶件,广泛用于各个行业的模具之中 – 尤其是汽车行业以及范围更大的塑料行业。

相关产品

合金比较表合金比较表

这些是名义值,因为这些表用于比较目的。 如果需要特定数字,请访问产品页面并下载技术数据表以获得确切的规格。

AMPCO® 21

均匀分布硬伽玛2相,具有更高的抗磨损能力。

AMPCO® 18

高强度和硬度与耐磨性和耐疲劳性相结合

AMPCO® M4

专利合金的性能相当于铜,成本较低,没有铜氦对健康的影响

AMPCOLOY® 91

AMPCOLOY® 95

高导电率高硬度氦铜合金

AMPCOLOY® 944

高导电性氦自由铜合金

AMPCOLOY® 83

高导电率高硬度氦铜合金

AMPCOLOY® 940

专利合金,以满足RWMA 3类合金的需求,没有百合